|

随着现代工业和高技术产业快速发展,器件小型化成为未来的发展趋势。增材制造(3D打印)作为近三十年来全球先进制造领域的一项新型数字化成型制造技术,在快速成型、精确定位、直接构筑传统加工技术无法实现的高深宽比复杂三维结构,远优于现有微器件加工技术。但商业化增材制造设备在打印精度(在0.1mm量级)和特征尺度(如高深宽比)方面尚无法用于微纳器件的直接制造。因此,开发具有高精度、高效率和多材质的3D微纳打印技术是未来增材制造的主要发展趋势。

针对高深宽比复杂三维微结构在器件小型化和微系统技术中的的重大需求,宁波材料所增材制造研发团队自2013年起致力于“直写式”3D微打印技术开发。经过多年发展,已经研制出集电化学沉积、材料挤出和定点腐蚀技术于一体的多材料三维微纳打印系统。该系统成型精度达到±50nm,成型速度达到0.112μm3·s−1,表面精度达到Ra±2nm。利用本系统能实现金属、高分子、陶瓷等多种材料的三维微结构加工。

图1. 不同基底上的纯铜微米线阵列

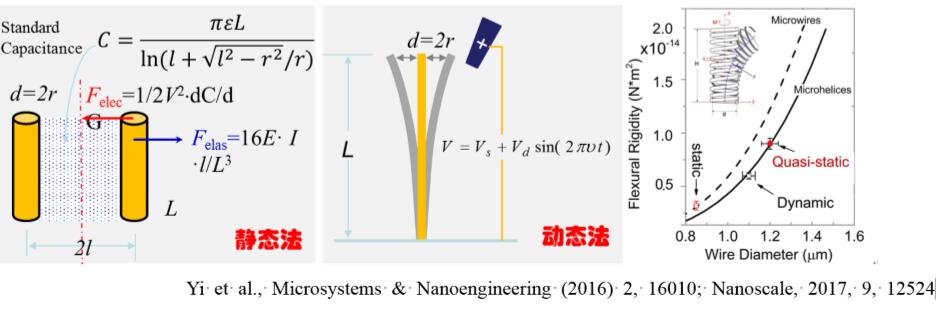

微纳尺度三维结构的核心性能取决于材料性能与结构性能两方面,对其在微纳器件中的应用至关重要。因此,微纳结构的性能测试一直是业界研究热点。主流的测试方法主要采用原子力显微(AFM)技术,设备昂贵,难以大规模普及。针对这个问题,研究人员采用微尺度力学方法,开发了测量材料杨式模量的静态法和测量微结构柔性的动态测量法,并将其应用于微米尺度微结构性能表征。

图2. 微结构力学性能测试方法及实例

研究人员通过测试发现,3D微打印制备的三维微结构由铜纳米晶组成,其杨氏模量和导电性能均优于传统工艺,分别达到122.6Gpa和2785S·cm−1,接近块体铜的性质;铜螺旋线的柔性可达到0.5989 × 10−14N·m2以下。基于其优良性能,研究人员正在开发基于多种三维微结构的微机电执行器和光位移生物传感器。

该研究得到国家自然科学基金委(Grant No. 11574331)和宁波市科技局(Grant No. 2015B11002 & 2016B10005)的支持。

(纳米 郭建军)

|